真空炉石墨螺母密封功能下降会直接影响炉内真空度及工艺稳定性,需从资料优化、结构改善、装置保护等多维度综合解决。以下是系统性解决计划:

一、密封失效原因剖析

失效类型 主要原因

接触面磨损 反复拆装导致石墨螺纹磨损、外表粗糙度添加

热膨胀失配 石墨与金属件(如螺栓)CTE差异,高温下螺纹间隙扩大,低温回缩松动

氧化腐蚀 真空走漏导致氧气进入(>600℃时石墨氧化加快),螺母外表粉化、呈现蜂窝状孔洞

蠕变变形 长期高温(>1800℃)下石墨塑性流动,螺纹牙型塌陷,预紧力损失

二、资料与结构改善计划

1.资料晋级

高致密石墨:

采用等静压石墨(密度≥1.90g/cm3,抗压强度≥80MPa),孔隙率<15%,下降气体浸透率。

复合涂层:

SiC涂层(化学气相堆积,厚度50-80μm):抗氧化温度提高至1600℃,下降氧化损耗。

热解碳涂层(PyC,厚度20-30μm):填充外表微孔,削减气体走漏通道。

梯度资料设计:

螺母本体用高强石墨(如IG-110),螺纹区复合碳纤维增强层(抗剪切强度提高50%)。

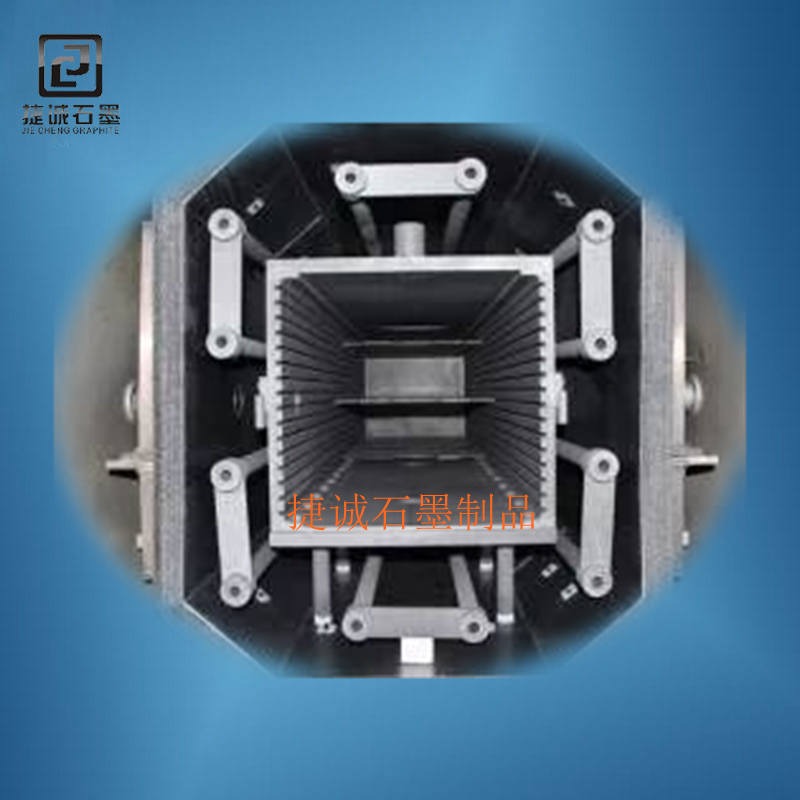

2. 结构优化

双螺纹设计:

主螺纹(粗牙)承当载荷,副螺纹(细牙)添加密封接触面,走漏率可下降。

补偿槽结构:

在螺母端面加工环形补偿槽(宽0.5-1mm,深2mm),吸收热变形差异。

金属-石墨复合螺母:

金属外套(因科镍合金)与石墨内芯过盈配合,使用金属弹性补偿热膨胀(适用温差>800℃场景)。

三、装置与保护要害办法

1.装置工艺规范

预紧力控制:

运用扭矩扳手按梯度加载(分3次拧紧至目标值),引荐扭矩:M12螺母为8-12N·m(石墨-石墨)或5-8N·m(石墨-金属)。

界面处理:

螺纹配合面涂覆石墨润滑剂(含氮化硼粉末),下降摩擦系数(μ<0.1),防止咬死。

热态复紧:

首次升温至工作温度后,停机冷却至200℃时再次紧固(补偿蠕变松懈)。

2. 保护战略

定期检测:

每100小时用氦质谱检漏仪检测密封面。

红外热像仪监控螺母温度分布(温差>50℃提示接触不良)。

清洁与修正:

用超细砂纸(2000目)打磨氧化层,局部补涂PyC涂层(等离子喷涂修正)。

替换规范:

当螺纹有效啮合长度<70%或外表裂纹深度>0.3mm时强制替换。

四、应急处理与代替计划

1.临时密封办法

高温密封胶带:

缠绕石墨箔带(厚度0.1mm,耐温2000℃),配合液压钳压紧(短期保持真空度<1Pa)。

金属补偿环:

在螺母与法兰间加装钼制补偿环(厚度2mm),抵消热膨胀差。

2.代替计划比照

计划 成本(¥) 最高耐温 密封寿数 适用场景

普通石墨螺母 500-800 1800℃ 3-6月 低载荷静态密封

SiC涂层螺母 2000-3000 2000℃ 12-18月 氧化性气氛高频拆装

金属-石墨复合螺母 5000-8000 1500℃ 24-36月 大温差动态密封

五、技能发展趋势

智能螺母:集成光纤传感器实时监测预紧力与温度,数据无线传输至控制系统。

仿生密封结构:借鉴贝壳层状结构设计各向异性石墨,轴向强度提高40%,径向密封性增强。

原位修正技能:使用炉内高温环境,通入含碳气体(如CH?)完成裂纹自修正。

总结

解决石墨螺母密封功能下降需采取“资料-结构-工艺”协同战略:

优先晋级资料(如SiC涂层+等静压石墨),延长高温抗氧化寿数;

优化螺纹结构(双螺纹+补偿槽),下降走漏率;

规范装置流程(梯度预紧+热态复紧),防止人为失误;

施行预测性保护(氦检漏+热成像),提前干涉失效风险。

关于要害设备,建议采用金属-石墨复合螺母计划,兼顾密封可靠性与经济性。